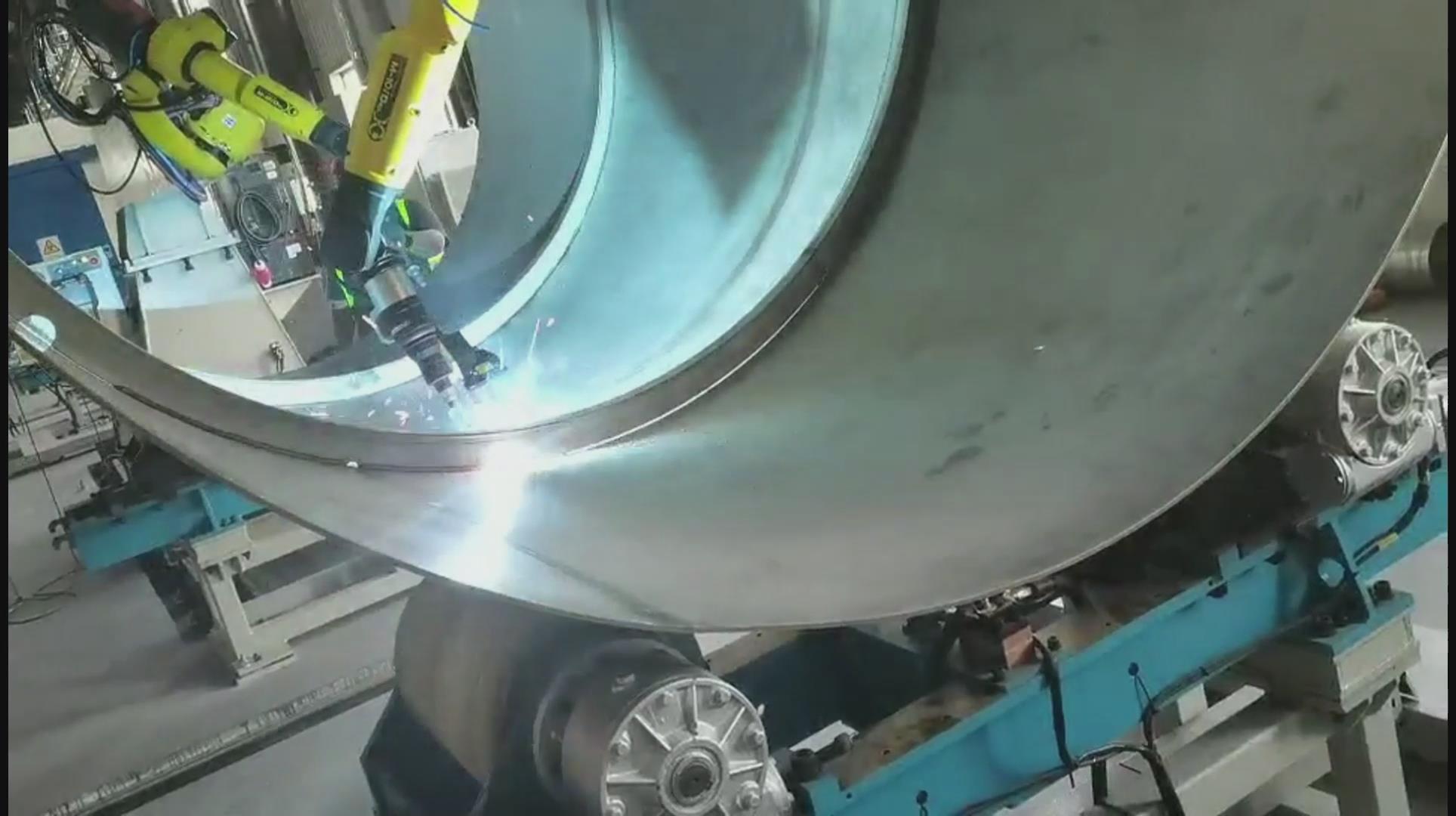

隨著全球能源結(jié)構(gòu)向清潔化轉(zhuǎn)型,LNG儲(chǔ)罐作為核心設(shè)備,其制造質(zhì)量直接影響儲(chǔ)運(yùn)安全和運(yùn)營(yíng)效率。然而,LNG儲(chǔ)罐的焊接工藝極其復(fù)雜,對(duì)焊縫質(zhì)量要求極高。傳統(tǒng)焊接工藝依賴人工操作,難以滿足LNG儲(chǔ)罐對(duì)高精度、高可靠性的嚴(yán)苛要求,創(chuàng)想智控推出了高精度激光焊縫跟蹤系統(tǒng),在LNG儲(chǔ)罐焊接自動(dòng)化升級(jí)提供了可靠的解決方案。

激光焊縫跟蹤系統(tǒng)簡(jiǎn)介

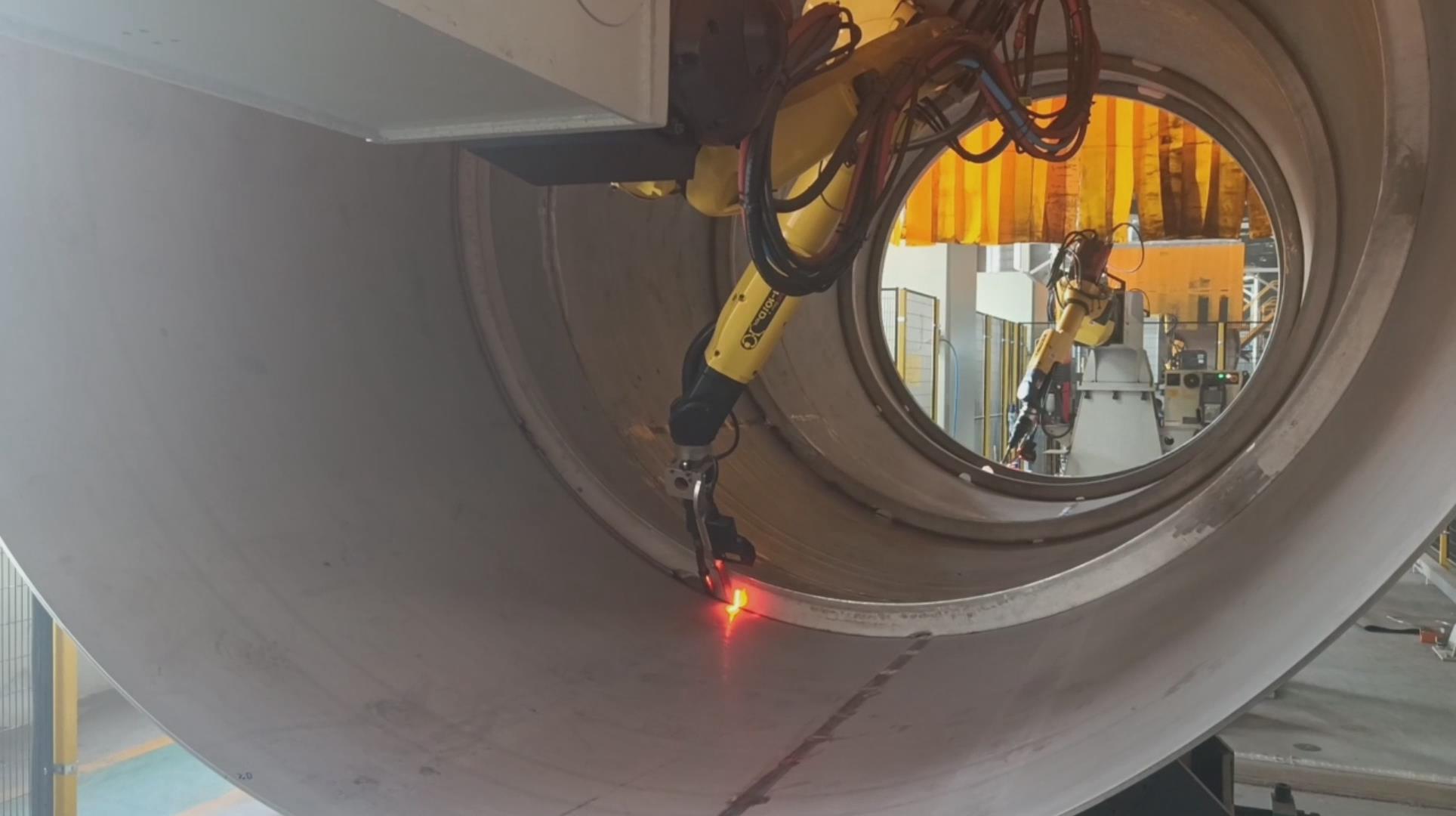

激光焊縫跟蹤系統(tǒng)是一種基于激光視覺(jué)傳感技術(shù)的高端焊接輔助設(shè)備。通過(guò)激光傳感器實(shí)時(shí)掃描焊縫輪廓,系統(tǒng)能夠高精度地識(shí)別焊縫位置、寬度、深度及其走向,并實(shí)時(shí)反饋給焊接機(jī)器人或自動(dòng)焊接設(shè)備,實(shí)現(xiàn)動(dòng)態(tài)軌跡調(diào)整和高質(zhì)量焊接操作。相比傳統(tǒng)的機(jī)械導(dǎo)向或人工干預(yù)方式,創(chuàng)想智控激光焊縫跟蹤系統(tǒng)具備明顯的優(yōu)勢(shì)。

高精度識(shí)別與實(shí)時(shí)調(diào)整,確保焊縫始終位于正確的焊接軌道;

適應(yīng)多種焊縫類型,包括坡口、不規(guī)則曲面等復(fù)雜結(jié)構(gòu);

顯著提升焊接一致性和整體焊縫質(zhì)量;

減少人工干預(yù),提高生產(chǎn)效率與安全性。

多場(chǎng)景兼容性,創(chuàng)想智控焊縫跟蹤系統(tǒng)支持多種焊接工藝(如MIG/MAG、TIG)及材料(如低溫鋼、不銹鋼)。可無(wú)縫集成至自動(dòng)化焊接設(shè)備,顯著提升焊接質(zhì)量與效率,降低人工干預(yù)需求。

LNG儲(chǔ)罐自動(dòng)焊接難題

LNG儲(chǔ)罐通常采用厚壁不銹鋼或低溫合金鋼制造,內(nèi)部結(jié)構(gòu)復(fù)雜,焊接長(zhǎng)度長(zhǎng)、位置多、姿態(tài)多變。傳統(tǒng)焊接方式面臨很多難題。

焊縫識(shí)別困難:罐體曲率大、空間狹小,常規(guī)圖像或接觸式傳感器難以準(zhǔn)確定位焊縫;

人工干預(yù)多:需頻繁人工校準(zhǔn),工作強(qiáng)度高且存在安全隱患;

一致性差:焊接路徑偏差大,影響焊縫強(qiáng)度和密封性;

質(zhì)量檢測(cè)滯后:常依賴焊后檢測(cè),效率低、風(fēng)險(xiǎn)高。

這些難題都對(duì)LNG儲(chǔ)罐制造的自動(dòng)化有了更高的要求,急需更為先進(jìn)、高效的智能化焊接解決方案。

創(chuàng)想智控解決方案

針對(duì)LNG儲(chǔ)罐焊接中的各種難題,創(chuàng)想智控憑借自身多年的激光視覺(jué)研發(fā)經(jīng)驗(yàn),定制了專用的激光焊縫跟蹤系統(tǒng)解決方案,主要有下面這些特點(diǎn):

高精度焊縫識(shí)別與糾偏

系統(tǒng)采用高速、高分辨率激光視覺(jué)傳感器,結(jié)合靈活的安裝架構(gòu),適用于大型罐體的多種焊接姿態(tài),輕松應(yīng)對(duì)縱縫、環(huán)縫、角焊縫等復(fù)雜軌跡。

AI算法智能識(shí)別

內(nèi)置深度學(xué)習(xí)算法,能自動(dòng)識(shí)別多種焊縫類型與異常狀態(tài),即使在強(qiáng)反光、高溫或復(fù)雜背景下也能精準(zhǔn)識(shí)別焊縫特征,保證實(shí)時(shí)反饋與路徑修正。

與焊接系統(tǒng)高度集成

創(chuàng)想智控系統(tǒng)可無(wú)縫對(duì)接主流焊接機(jī)器人和自動(dòng)焊軌系統(tǒng),實(shí)現(xiàn)焊接路徑動(dòng)態(tài)調(diào)整和全自動(dòng)焊接操作,提高整體作業(yè)效率與成品率。

數(shù)據(jù)記錄和可視化分析

創(chuàng)想智控激光焊縫跟蹤系統(tǒng)具備焊接過(guò)程的實(shí)時(shí)監(jiān)控與數(shù)據(jù)存儲(chǔ)功能,可用于質(zhì)量追溯、工藝優(yōu)化和異常預(yù)警,為企業(yè)實(shí)現(xiàn)數(shù)字化制造提供有力支撐。

在“雙碳”目標(biāo)驅(qū)動(dòng)下,LNG儲(chǔ)罐制造正加速向自動(dòng)化、數(shù)字化轉(zhuǎn)型。創(chuàng)想智控激光焊縫跟蹤系統(tǒng)通過(guò)高精度焊縫識(shí)別與糾偏、AI算法智能識(shí)別等,有效破解了傳統(tǒng)焊接工藝的痛點(diǎn),為L(zhǎng)NG儲(chǔ)罐行業(yè)提供了高可靠、高效率的改造方案,助力能源裝備制造企業(yè)實(shí)現(xiàn)高質(zhì)量轉(zhuǎn)型升級(jí)。