隨著工程機械行業的不斷發展,焊接自動化已成為提升生產效率、保障產品質量的重要保障。然而傳統的焊接方式在攪拌設備等工件焊接時仍面臨焊縫定位難、精度不足等問題。創想智控激光焊縫跟蹤系統成功適配卡諾普機器人,應用于攪拌設備的焊接場景,有效解決焊縫偏差、路徑復雜、焊接一致性差等問題,有效推動焊接工藝向智能化、自動化升級。

創想智控激光焊縫跟蹤系統簡介

創想智控激光焊縫跟蹤系統是一套集焊縫識別、自動尋位、實時跟蹤于一體的高性能焊接視覺系統,具備如下核心優勢:

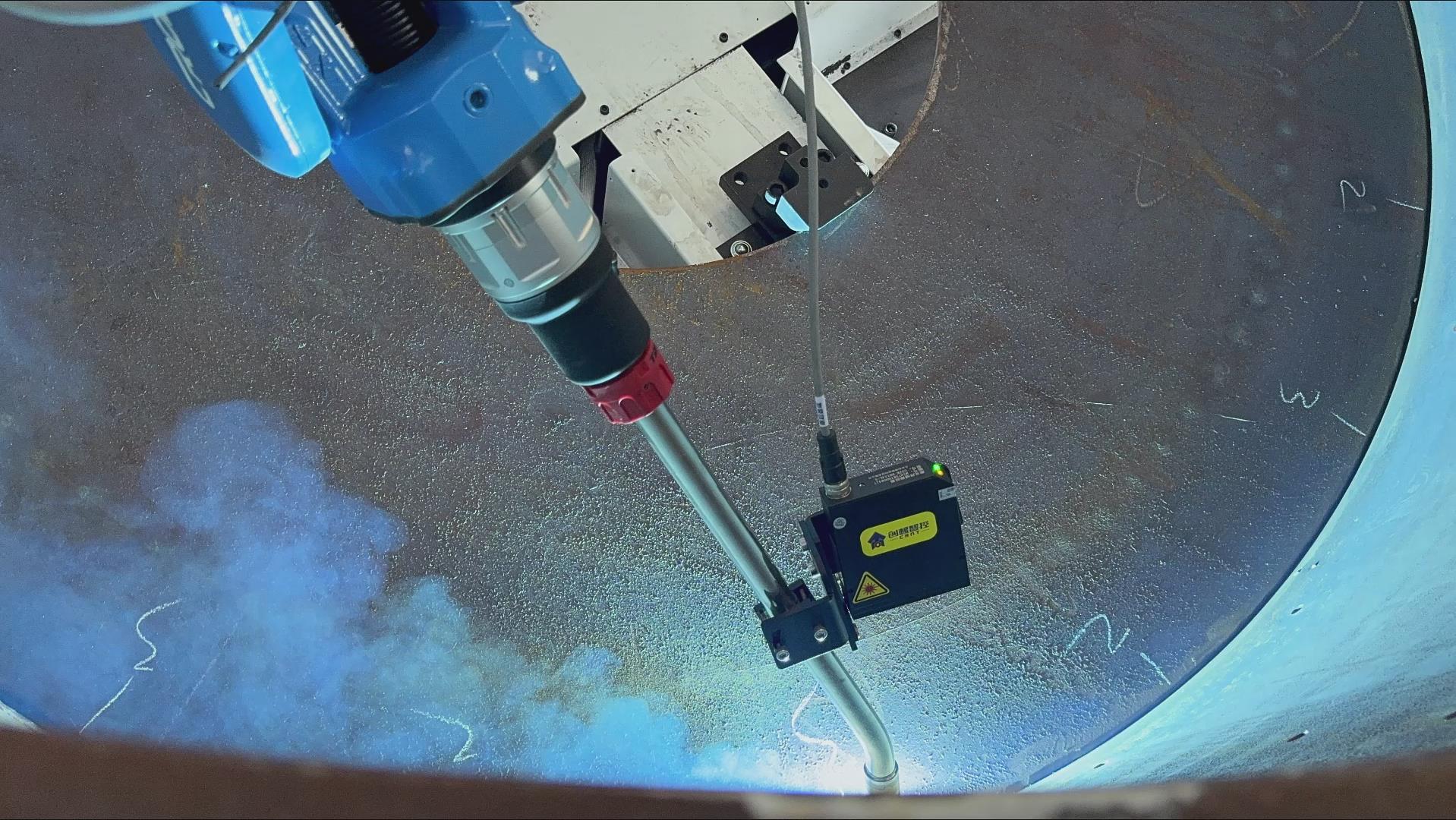

高精度識別能力:基于激光輪廓掃描,實時獲取焊縫三維特征,準確識別焊縫位置;

自動尋位功能:焊前自動定位焊縫起始點,提升焊接對位精度;

動態軌跡跟蹤:焊接過程中持續引導焊槍沿焊縫軌跡運動,實時修正路徑偏差;

強環境適應性:適用于多種材料、焊接類型及復雜結構,穩定性強;

廣泛兼容性:可無縫集成四十多個品牌的主流工業機器人及自動化設備,部署靈活。

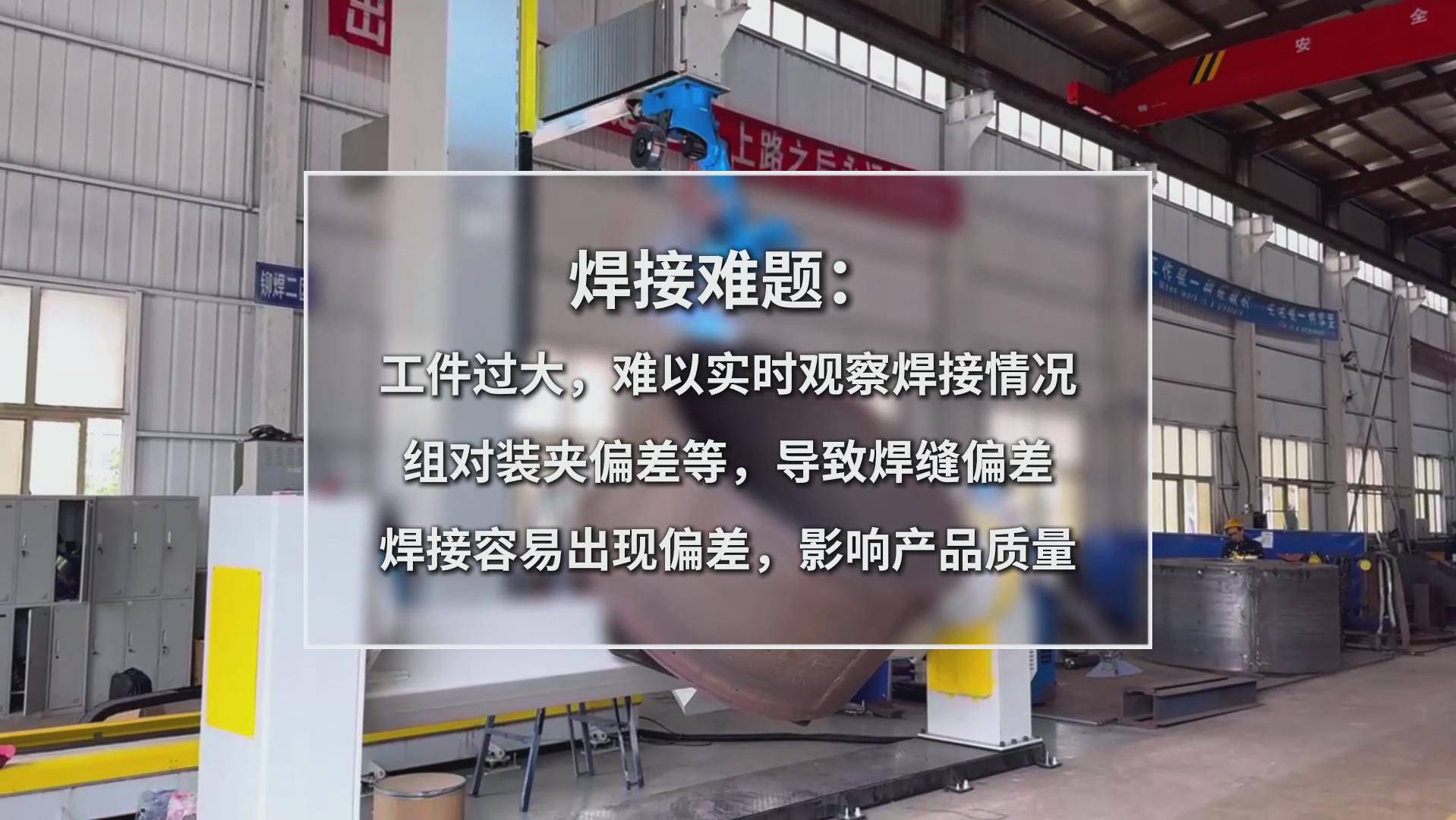

攪拌設備焊接的難題

攪拌設備結構通常體積大、構件重,焊縫類型多為曲線焊縫、長直縫或不規則焊縫,面臨各種焊接難點:

焊縫結構復雜:人工難以穩定識別焊縫位置,焊接精度難以保障;

工件裝配誤差:大型結構件在組裝過程中存在公差,傳統示教焊接難以適應動態變化;

熱變形影響大:構件厚重,焊接過程中易出現變形,焊縫偏移難以避免;

人工成本高:人工焊接或傳統機器人焊接需要反復示教,人工成本上升,且焊接質量穩定性難以保證。

創想智控解決方案

針對攪拌設備焊接的上述問題,創想智控激光焊縫跟蹤系統提供了從“焊前定位”到“焊中實時跟蹤”整體解決方案:

焊前智能定位:通過激光掃描自動識別焊縫起始位置,確保焊槍起弧準確;

焊中實時跟蹤:在焊接過程中動態捕捉焊縫位置,持續引導焊槍軌跡,自動補償熱變形與裝夾誤差;

自適應復雜結構:對多種類型焊縫,如V型、坡口、搭接等,具備良好識別與跟蹤能力;

減少人工干預:操作人員僅需啟動程序并監控系統運行,大幅降低勞動強度與人為誤差。

應用案例

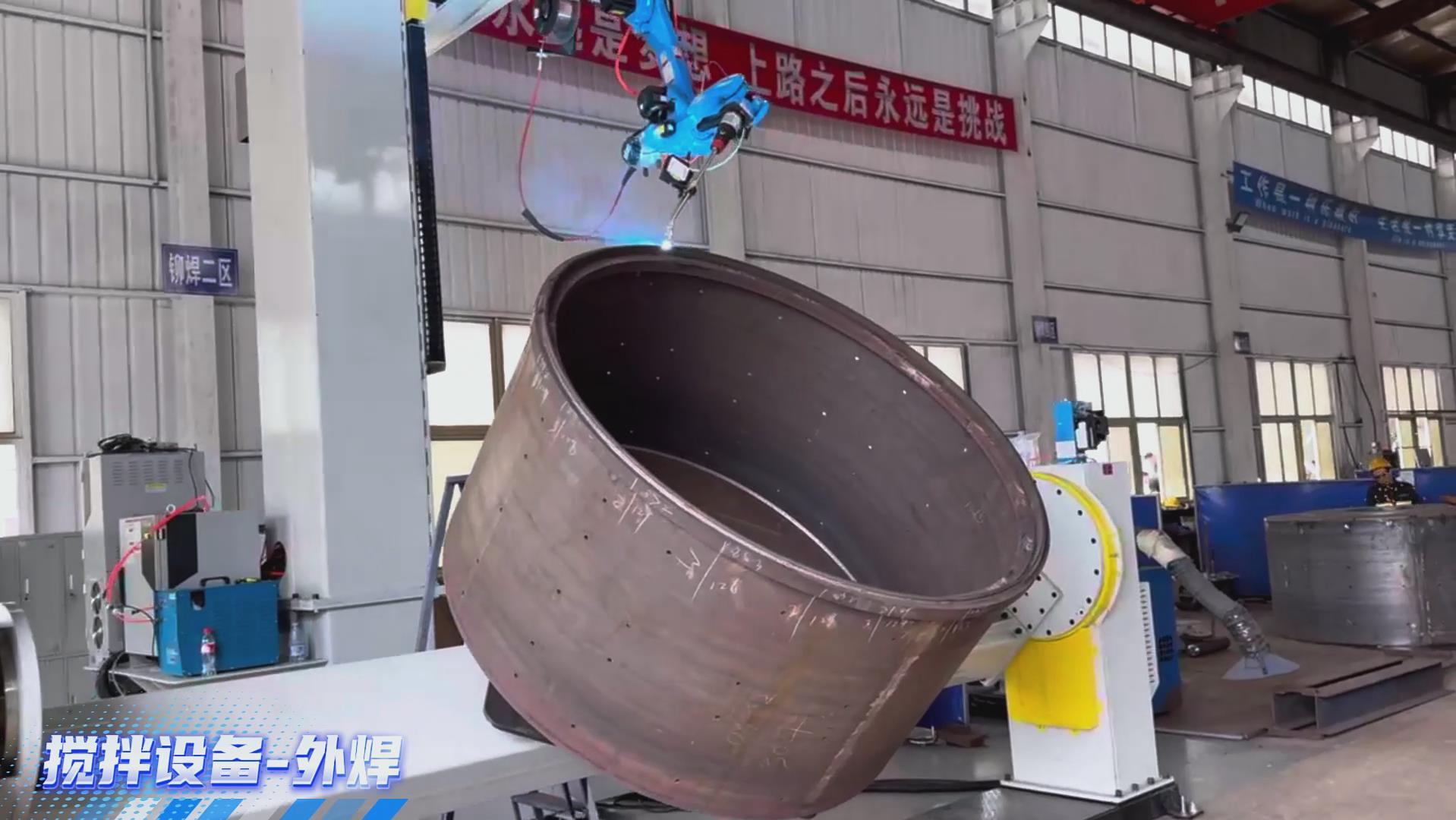

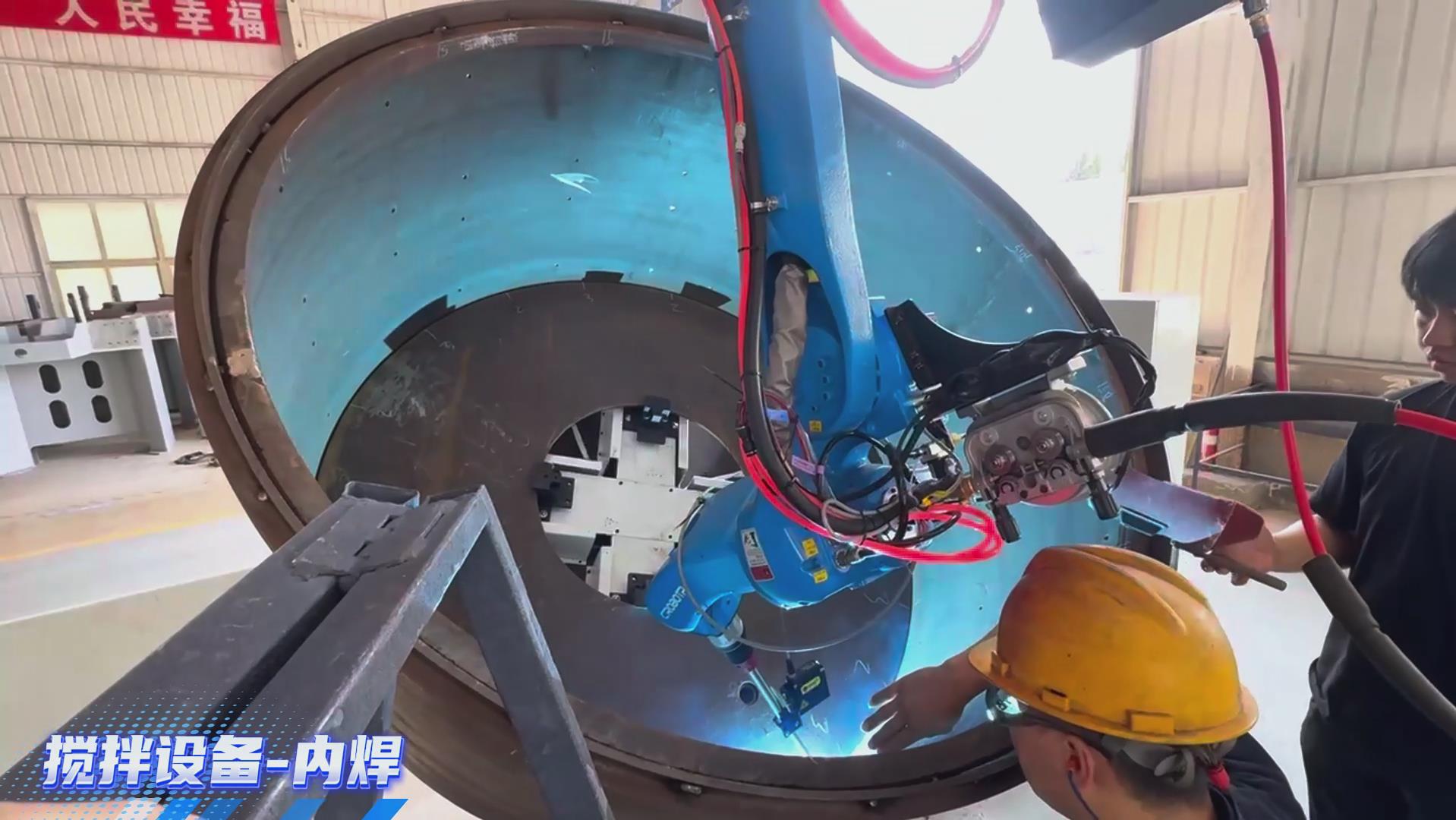

在某工程機械制造企業,創想智控激光焊縫跟蹤系統搭配卡諾普機器人,應用于大型攪拌設備筒體的自動焊接。

改造前:工人需反復找縫、調位,整體焊接時間長、質量波動大;

改造后:機器人自動完成尋位與跟蹤焊接,整段焊縫無需人工干預,焊接效率提升,焊縫成形穩定、一致性高,焊后返修率大幅降低。

生產負責人表示,激光跟蹤系統運行穩定,調試周期短,快速適應生產節拍,是企業焊接自動化升級的重要支撐。

創想智控始終專注于焊接視覺技術的研發與應用,激光焊縫跟蹤系統在眾多復雜焊接場景中運行穩定,成為制造企業實現自動化焊接的重要選擇。未來,創想智控將持續深化產品性能,拓展更多行業應用場景,助力制造業共同邁向焊接數字化、智能化。